Kiedy zastanawiamy się, jak powstają przybory używane przez nas codziennie, przed oczami wyobraźni stają nam fabryki, taśmy produkcyjne, wtryskarki i podobne narzędzia. Inaczej jednak wygląda kwestia przy produkcji miliona linijek, a inaczej przy stu.

Osoby niewidome to specyficzne, niszowe grono odbiorców, zaś ceny przygotowania odpowiednich form i technologii produkcyjnych pozostają zbliżone niezależnie od tego, czy fabryka wytworzy 500, czy 500000 kopii.

Druk 3d to technologia, która nie sprawdza się przy masowej produkcji. Nawet jego najbardziej przemysłowa forma, czyli SLS (Selektywne Spiekanie Laserowe) ma zastosowanie w nakładach liczonych w tysiącach, może dziesiątkach tysięcy sztuk. Po prostu, ręczne tworzenie elementów poprzez nakładanie kolejnych warstw materiału nie jest tak efektywne, jak jego odlewanie w odpowiednich formach.

Rzecz w tym, że w przypadku produkcji dla osób niewidomych rzadko mówimy nawet o dziesiątkach tysięcy sztuk.

Technologia

Druk 3d występuje w trzech podstawowych formach:

- FDM (Fused Deposition Modelling), czyli tworzenie modeli poprzez topienie materiału w formie nici filamentu,

- SLA (stereolitography), czyli naświetlanie odpowiednich żywic, co powoduje ich utwardzanie,

- SLS (Selective Laser Sintering), czyli spiekanie z wykorzystaniem lasera materiału w formie proszku znajdującego się w komorze.

W każdej z tych metod model powstaje w określonej kolejności, najpierw jedne elementy, potem następne. Czas jego drukowania jest zależny od wielu czynników, takich jak materiał, pożądana jakość czy wytrzymałość. Zazwyczaj jest to od kilkudziesięciu minut (SLS) do kilku godzin (FDM).

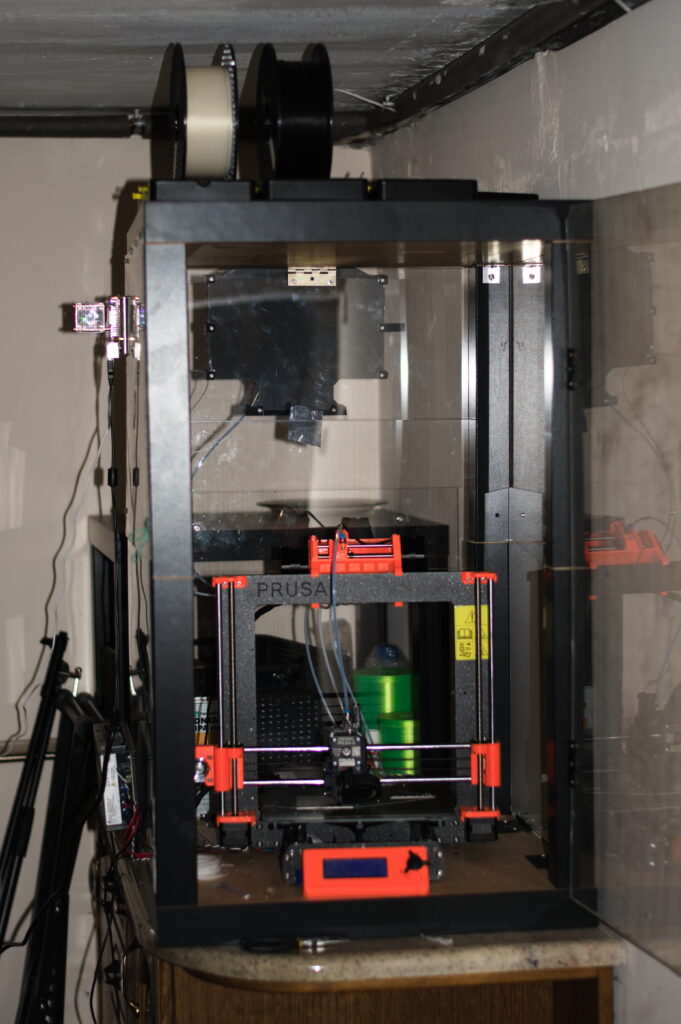

Obecnie w Fundacji Prowadnica wykorzystujemy jedynie metodę FDM, tj. filament nawinięty w formie nici na szpulę jest topiony, a następnie nakładany warstwa po warstwie na stole roboczym w celu uzyskania gotowych modeli.

Dostosowywanie w locie

.Jedną z najważniejszych zalet druku 3d jest możliwość wprowadzania poprawek w drukowanych modelach w dowolnym momencie, bez konieczności wytwarzania nowych wzorców lub innych przygotowań do zmiany linii produkcyjnej. Wystarczy wprowadzić pożądaną zmianę w pliku modelu, wyeksportować ją w formie kodu do drukarki 3d i można uzyskać nowy kształt.

Dzięki temu jesteśmy w stanie nie tylko wprowadzać na bieżąco poprawki na podstawie odpowiedzi osób testujących nasze wyroby, ale także zaproponować drukowanie na istniejących modelach napisów w alfabecie Brajla, umieszczanie logo czy dostosowywanie ich pod potrzebną aplikację.

Wytrzymałość

Do najczęstszych zadawanych nam pytań należy kwestia wytrzymałości druku 3d.

W każdej technologii druku 3d istnieje szereg materiałów, z których można tworzyć modele. Charakteryzują się one różnymi właściwościami i stopniem odporności na czynniki zewnętrzne.

Najczęściej wykorzystywany materiał polilaktyd (PLA) ma akceptowalną odporność termiczną i mechaniczną do codziennego użytku. Tam jednak, gdzie panują specyficzne warunki lub prawdopodobieństwo uszkodzenia modelu jest większe, można wykonać je z dużo trwalszych tworzyw.

Dostępne są nawet materiały takie jak poliamid (PA) czy polieteroeteroketon (PEEK) o wytrzymałości porównywalnej z odlewem metalowym. Oczywiście wraz z wytrzymałością zwiększa się cena materiału i jego trudność druku, ale wciąż dostępnych jest wiele kompromisowych rozwiązań. ABS czy PET, z których wykonujemy większość makiet i materiałów dydaktycznych, oferują dobry kompromis między ceną i trudnościami związanymi z produkcją a wytrzymałością.

Szczegółowość druku

W przypadku technologii FDM szczegółowość druku zależna jest od dwóch parametrów: wysokości warstwy oraz średnicy dyszy.

Pierwszy parametr wpływa na rozdzielczość w pionie drukowanego modelu. Ponieważ drukowany model jest tworzony warstwa po warstwie, im mniejsza jest ich wysokość, tym więcej szczegółów zostaje oddanych. Sprzęt, na którym pracujemy, pozwala na uzyskiwanie warstw wysokości od 0,04 mm.

Drugi parametr określa grubość linii na każdej warstwie. Filament jest umieszczany w druku 3d w formie nakładających się na siebie linii. Im mniejszą średnicę dyszy wykorzystamy, tym cieńsze są te linię, a co za tym idzie, tym bardziej precyzyjny model w poziomie.

W zależności od potrzeb stosowane przez nas dysze mają średnice od 0,15 do 0,8 mm.

Wraz ze zmniejszaniem zarówno wysokości warstwy, jak i średnicy dyszy, znacznie wydłuża się czas druku. Dlatego ostateczny dobór parametrów jest zawsze kompromisem między potrzebną szczegółowością a optymalizacją czasu produkcji.